Форма організації виробництва як характеристика просторово-часової структури виробничого процесу

ЕКОНОМІКА ПІДПРИЄМСТВА

РОЗДІЛ III

ОРГАНІЗАЦІЯ ДІЯЛЬНОСТІ ПІДПРИЄМСТВА

ТЕМА 19

ОРГАНІЗАЦІЯ ВИРОБНИЦТВА

19.3. Форма організації виробництва як характеристика просторово – часової структури виробничого процесу

Форма організації виробництва являє собою певне поєднання в часі й у просторі елементів виробничого процесу за відповідного рівня його інтеграції, що відбиваються в системі стійких зв’язків.

Різні виробничі структури, побудовані в часі і просторі, утворюють сукупність основних форм організації виробництва.

Часова

Форма організації виробництва з послідовною передачею предметів праці представляє собою таке сполучення елементів виробничого процесу, за якого забезпечується рух оброблюваних виробів по усіх виробничих ділянках партіями довільної величини. Предмети праці на кожну наступну операцію передаються лише після закінчення

Форма організації виробництва з паралельною передачею предметів праці заснована на такому поєднанні елементів виробничого процесу, що дозволяє запускати, обробляти і передавати предмети праці з операції на операцію поштучно і без очікування. Така організація виробничого процесу приводить до зменшення кількості деталей, що перебувають в обробленні, скорочення потреб у площах, необхідних для складування і проходів. Недолік форми організації з паралельною передачею предметів праці полягає в можливих простоях устаткування (робочих місць), що виникають унаслідок розходжень у тривалості операцій.

Форма організації виробництва з паралельно-послідовною передачею предметів праці є проміжною між послідовною і паралельною формами і частково усуває властиві їм недоліки. Вироби з операції на операцію передаються транспортними партіями. При цьому забезпечуються безперервність використання устаткування і робочої сили, частково паралельне проходження партії деталей за операціями технологічного процесу. Просторова структура форм організації виробництва визначається кількістю технологічного устаткування, зосередженого на робочому майданчику, і розташуванням їх щодо напрямку руху предметів праці і навколишнього простору.

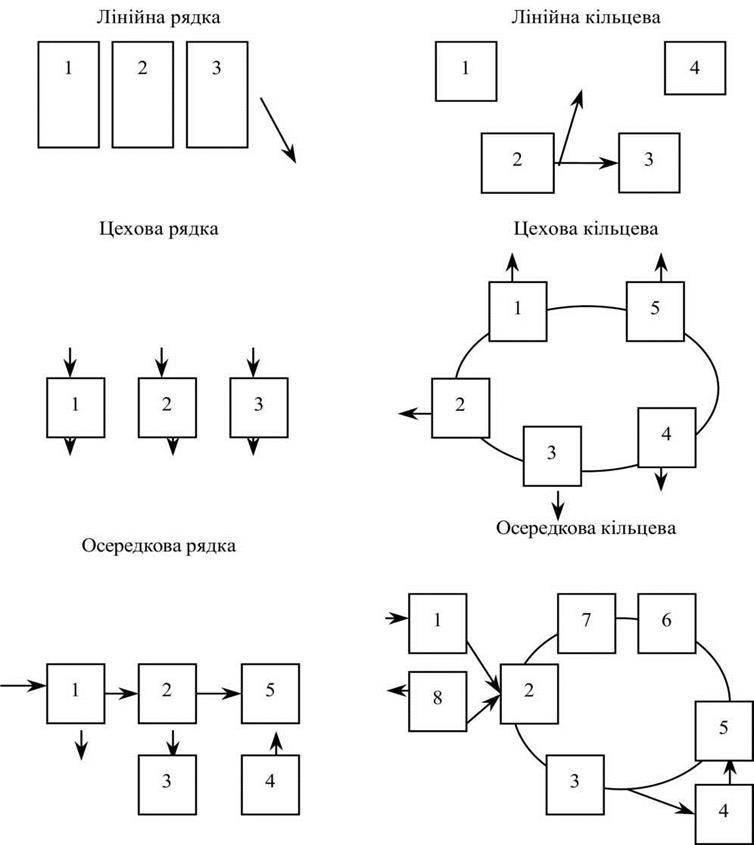

Залежно від кількості технологічного устаткування (робочих місць) розрізняють одноланкову виробничу систему і відповідну їй структуру відособленого робочого місця і багатоланкову систему з цеховою, лінійною або осередковою структурою. Можливі варіанти просторової структури представлено на рис. 19.2.

Цехова просторова структура характеризується створенням ділянок, на яких устаткування (робочі місця) розташовано паралельно потокові заготівок, що припускає їх спеціалізацію за ознакою технологічної однорідності. У цьому випадку партія деталей, що надходить на ділянку, направляється на одне з вільних робочих місць, де проходить необхідний цикл оброблення, після чого передається на іншу ділянку (у цех).

На ділянці з лінійною просторовою структурою робочі місця (устаткування) розташовуються за ходом технологічного процесу, і партія деталей, оброблювана на ділянці, передається з одного робочого місця на інше у прямій послідовності.

Осередкова просторова структура поєднує ознаки лінійної і цехової. Комбінація просторової і часової структури виробничого процесу за визначеного рівня інтеграції часткових процесів зумовлює різні форми організації виробництва: технологічну, предметну, прямоточну, точкову, інтегровану. Розглянемо характерні риси кожної з них.

Технологічна форма організації характеризується цеховою структурою з послідовною передачею предметів праці.

Така форма організації поширена на машинобудівних підприємствах, оскільки забезпечує максимальне завантаження устаткування в умовах дрібного несерійного виробництва і пристосована до частих змін у технологічному виробничому процесі.

У той же час застосування технологічної форми має низку негативних наслідків. Велика кількість деталей і їх багаторазове переміщення в процесі оброблення призводять до росту обсягу незавершеного виробництва і збільшення кількості пунктів проміжного складування.

Значну частину виробничого циклу складають втрати часу, зумовлено складними зв’язками між ділянками.

Рис. 19.2. Варіанти просторової структури взаємозв’язку робочих місць

Предметна форма організації виробництва має осередковану структуру з паралельно-послідовною (послідовною) передачею предметів праці у виробництві. На предметній ділянці встановлюється, як правило, все устаткування, необхідне для оброблення групи деталей з початку і до кінця технологічного процесу. Якщо технологічний цикл оброблення замикається в межах ділянки, він називається предметно-замкнутим. Предметна побудова ділянок забезпечує прямоточність і зменшення тривалості виробничого циклу виготовлення деталей. Порівняно з технологічною формою організації предметна дозволяє знизити загальні витрати на транспортування деталей, потребу у виробничій площі на одиницю продукції. Разом з тим дана форма має і недоліки. Головний з них полягає в тому, що за визначення складу устаткування, що встановлюється на ділянці, на перший план висувається необхідність виконання певних видів оброблення, що не завжди забезпечує повне завантаження устаткування. Крім того, розширення номенклатури продукції, що випускається, її відновлення зумовлюють потребу в періодичному переплануванні виробничих ділянок, зміні структури парку устаткування.

Прямоточна форма організації виробництва характеризується лінійною структурою з поштучною передачею предметів праці. Така форма забезпечує реалізацію ряду принципів організації: спеціалізації, прямоточності, безперервності, паралельності. Застосування прямоточної форми приводить до скорочення тривалості циклу, більш ефективного використання робочої сили за рахунок більшої спеціалізації праці, зменшення обсягу незавершеного виробництва.

За точкової форми організації виробництва робота цілком виконується на одному робочому місці. Виріб виготовляється там, де знаходиться його основна частина. Прикладом може бути складання виробу з переміщенням робітника довкола нього. Організація точкового виробництва має низку переваг: забезпечуються можливість частих змін конструкції виробів і послідовності оброблення, можливість виготовлення виробів різноманітної номенклатури в кількості, зумовленій потребами виробництва; знижуються витрати, пов’язані зі зміною розміщенні устаткування; підвищується гнучкість виробництва.

Інтегральна форма організації виробництва припускає об’єднання основних і допоміжних операцій у єдиний інтегрований виробничий процес з осередковою або лінійною структурою за послідовної, паралельної або паралельно-послідовної передачі предметів праці у виробництві. На відміну від існуючої практики роздільного проектування процесів складування, транспортування, управління, оброблення, на ділянках з інтегрованою формою організації потрібно ув’язувати ці часткові процеси в єдиний виробничий процес. Це досягається об’єднанням усіх робочих місць за допомогою автоматичного транспортно-складського комплексу, який являє собою сукупність взаємозалежних, автоматичних і складських пристроїв, засобів обчислювальної техніки, призначених для організації збереження і переміщення предметів праці між окремими робочими місцями.

Управління виробничим процесом здійснюється за допомогою ЕОМ, що забезпечує функціонування всіх елементів виробничого процесу на ділянці, за такою схемою: пошук необхідної заготівки на складі – транспортування заготівки до верстата – оброблення – повернення деталі на склад. Для компенсації відхилень у часі за транспортування й обробки деталей на окремих робочих місцях створюються буферні склади міжопераційних і страхових напрацювань.

Створення інтегрованих виробничих дільниць пов’язане з відносно високими одноразовими витратами, викликаними інтеграцією й автоматизацією виробничого процесу. Економічний ефект при переході до інтегрованої форми організації виробництва досягається за рахунок скорочення виробничого циклу виготовлення деталей, збільшення часу завантаження верстатів, поліпшення регулювання і контролю процесів виробництва.

Залежно від здатності до переналагодження на випуск нових виробів перераховані вище форми організації умовно можна розділити на гнучкі (переналагоджувані) і тверді (не переналагоджувані).

Тверді форми організації виробництва припускають оброблення деталей одного найменування. Зміна в номенклатурі продукції, що випускається, і перехід на випуск конструктивно нової серії виробів викликають необхідність перепланування ділянки, заміни устаткування й оснастки. До числа твердих належить потокова форма організації.

Гнучкі форми організації виробництва дозволяють забезпечувати перехід на випуск нових виробів без зміни складу компонентів виробничого процесу за незначних витрат праці і часу.

Найбільше поширення на машинобудівних підприємствах у даний час одержали такі форми організації виробництва, як гнучке точкове виробництво, гнучка предметна і потокова форми.

Гнучке точкове виробництво припускає просторову структуру відособленого робочого місця без подальшої передачі предметів праці у процесі виробництва. Деталь цілком обробляється на одній позиції. Пристосованість до випуску нових виробів здійснюється за рахунок зміни робочого стану системи.

Гнучка предметна форма організації виробництва характеризується можливістю автоматичного оброблення деталей у межах визначеної номенклатури без перерви на переналагодження. Перехід до випуску нових виробів здійснюється шляхом переналагодження технічних засобів, перепрограмування системи управління. Гнучка предметна форма охоплює область послідовної і паралельно-послідовної передачі предметів праці в поєднанні з комбінованою просторовою структурою.

Гнучка потокова форма організації виробництва характеризується швидким переналагодженням на оброблення нових деталей у межах заданої номенклатури шляхом заміни інструментальної оснастки і пристосувань, перепрограмування системи управління. Вона заснована на рядному розташуванні устаткування, що суворо відповідає технологічному процесу з поштучною передачею предметів праці.

Під впливом науково-технічного прогресу на техніку і технологію в машинобудуванні відбуваються істотні зміни, зумовлені механізацією й автоматизацією виробничих процесів. Це означає об’єктивні передумови розвитку нових форм організації виробництва. Однією з таких форм, що одержала застосування за впровадження засобів гнучкої автоматизації у виробничий процес, є блочно-модульна форма організації виробництва.

Створення виробництва з блочно-модульною формою організації здійснюється шляхом концентрації на ділянці всього комплексу технологічного устаткування, необхідного для безперервного виробництва обмеженої номенклатури виробів, і наділення групи робітників при випуску кінцевої продукції з передачею їм частини з планування і управління виробництвом на ділянці. Економічною основою створення таких виробництв виступають колективні форми організації праці. Робота в цьому випадку будується на принципах самоврядування і колективної відповідальності за результати праці. Основними вимогами, що висуваються до організації процесу виробництва і праці, у цьому випадку є:

А) створення автономної системи технічного й інструментального обслуговування виробництва;

Б) досягнення безперервності процесу виробництва на основі розрахунку раціональної потреби у ресурсах із вказівкою інтервалів і термінів постачань;

В) забезпечення відповідності за потужністю механообробних і складальних підрозділів;

Г) облік встановлених норм керованості за визначення кількості працюючих;

Д) підбір групи працюючих з урахуванням повної взаємозамінності.

Виходячи із зазначених вимог, ефективне виробництво можливе

Тільки за умови комплексного вирішення питань організації праці, виробництва та управління. Перехід до блочно-модульної форми організації виробництва проводиться у кілька етапів. На етапі передпроектного обстеження приймається рішення про доцільність створення підрозділів із блочно-модульною формою організації на даних виробничих рівнях. Виробляється аналіз конструктивно-технологічної однорідності продукції і дається оцінка можливості комплектації груп деталей для обробки в рамках виробничого осередку. Потім визначається можливість концентрації всього комплексу технологічних операцій з випуску групи деталей на одній ділянці, встановлюється кількість робочих місць, пристосованих для впровадження групової обробки деталей, визначаються склад і зміст основних вимог до організації процесу виробництва і праці виходячи з наміченого ступеня автоматизації на стадії структурного проектування визначаються склад і взаємозв’язок основних компонентів виробничого процесу.

На стадії організаційно-економічного проектування поєднуються технічні й організаційні рішення, намічаються шляхи реалізації принципів колективного підряду і самоврядування в автономних бригадах.

Другим напрямом розвитку форм організації виробництва є перехід на складання стендовим методом складних агрегатів, відмова від конвеєрної системи складання шляхом організації мініпотоку. Весь процес складання розділено на кілька великих етапів. На кожному етапі діють робочі групи по 15-25 складальників. Бригада розташовується уздовж зовнішніх стін, усередині розташовані каси з необхідними на даному етапі складання деталями. Машини складаються на саморушних платформах, пересуваючись по укрупнених операціях у межах даного етапу. Кожен робітник цілком завершує свою операцію. Принцип потоку за такої системи складання цілком зберігається, оскільки загальна кількість однакових паралельно працюючих стендів така, що підтримується середній заданий такт потоку. За рухом платформ із машинами, що збираються, з одного етапу складання на іншій стежить диспетчерська служба за допомогою ЕОМ.

Іншим рішенням організації потокового виробництва є збереження конвеєрної системи з включенням у неї підготовчих операцій. У такому випадку складальники, на власний розсуд, працюють то на основних, то на підготовчих операціях. Зазначені підходи в розвитку потокової форми організації виробництва не тільки забезпечують зростання продуктивності праці і підвищення якості, але і дають складальникам почуття задоволення від роботи, виключають монотонність праці.

Організація виробничого процесу в часі характеризується способами поєднання операцій технологічного процесу, структурою та тривалістю виробничого циклу. Виробничий цикл – це інтервал від початку до закінчення процесу виготовлення продукції, тобто час, протягом якого запущені у виробництво предмети праці перетворюються на готову продукцію.

Він обчислюється для одного виробу або для певної кількості виробів, що виготовляються одночасно. Виробничий цикл є важливим календарно-плановим нормативом організації виробничого процесу в часі. Виходячи з його тривалості, визначають термін запуску продукції у виробництво, складають календарні плани її виготовлення на всіх стадіях виробничого процесу, узгоджують роботу суміжних підрозділів (дільниць, цехів). На підставі виробничого циклу обчислюють величину незавершеного виробництва – важливий елемент оборотних коштів підприємства.

З нього видно, що виробничий цикл складається з виробничого часу і перерв. Час виробництва особливих пояснень не потребує. Час перерв включає перерви в робочий час, тобто тоді, коли підприємство працює, і неробочий час, який визначається режимом роботи (вихідні, святкові дні, перерви між робочими змінами).

Перерви в робочий час поділяються на перерви партіонності та чекання. Перерви партіонності виникають тоді, коли предмети праці обробляються партіями. Партія предметів – це певна кількість однакових предметів, які обробляються на кожній операції безперервно з одноразовою витратою підготовчо-завершального часу. Предмети партії обробляються не одночасно, а по одному або кілька одразу. Кожний предмет праці чекає спочатку своєї черги на обробку, а потім – кінця обробки всієї партії. Перерви партіонності обчислюються не окремо, а разом із тривалістю технологічних операцій, утворюючи технологічний цикл. Перерви чекання виникають унаслідок асинхронності операцій виробничого процесу: предмети праці немає де обробляти, бо робочі місця зайнято іншими операціями. Перерви чекання виникають також тоді, коли деталі, що входять до одного комплекту, виготовляються в різний час.

Конкретна структура виробничого циклу залежить від особливостей продукції, технологічних процесів її виготовлення, типу виробництва та деяких інших факторів. У безперервних виробництвах (хімічному, металургійному і т. п.) найбільшу частку у виробничому циклі займає час виробництва. У дискретних виробництвах істотну частку виробничого циклу становлять перерви. Особливо тривалими є перерви в одиничному виробництві, меншими – в серійному й мінімальними – у масовому.

Виробничий цикл можна обчислювати як для окремих предметів (деталей, вузлів, виробів), так і для цілих партій. Визначення циклу здійснюється за складовими його елементами. Для виробів із тривалим циклом величина останнього обчислюється в календарних днях, у цьому разі враховуються всі перерви. Короткі цикли (до 5 днів) обчислюються в робочих днях без урахування вихідних.

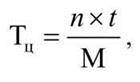

Основною складовою виробничого циклу є тривалість технологічних операцій, яка становить технологічний цикл. Технологічний цикл оброблення партії предметів на одній операції дорівнює

Де Тц – технологічний цикл в одиницях часу, як правило, в хвилинах; n – кількість предметів у партії;

T – тривалість обробки одного предмета;

М – кількість робочих місць, на яких виконується операція.

Технологічний цикл партії предметів, які обробляються на кількох операціях, залежить також від того, як поєднується виконання операцій над предметами партії. Існують три способи поєднання операцій технологічного процесу (три способи передачі предметів): послідовний, паралельний, паралельно-послідовний.

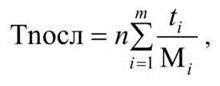

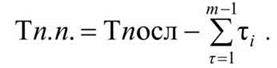

Послідовне поєднання операцій полягає у тому, що наступна операція починається тільки після закінчення обробки всіх предметів партії на попередній операції. Партія предметів передається з операції на операцію повністю. Технологічний цикл за такого поєднання операцій обчислюється за формулою

Де m – кількість операцій технологічного процесу (і = 1,2…m).

Послідовне поєднання операцій є досить простим за своєю організацією, полегшує оперативне планування та облік. Але воно потребує тривалого циклу, бо кожний предмет лежить, чекаючи оброблення всієї партії. Послідовне поєднання операцій застосовується в одиничному та серійному виробництвах.

Паралельне поєднання операцій характеризується тим, що кожний предмет праці після закінчення попередньої операції відразу передається на наступну операцію й обробляється. Відтак предмети однієї партії виготовляються паралельно на всіх операціях. Малогабаритні нетрудомісткі предмети можуть передаватися не поштучно, а транспортними (передаточними) партіями – nm. За поштучного передавання nm = 1.

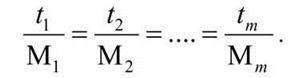

При паралельному поєднанні тривалість операцій не однакова і не кратна, тобто, коли вони не синхронізовані, то на всіх операціях, крім операції з максимальною тривалістю, виникають перерви в роботі. Перерви ліквідуються за умови синхронізації операції, коли

Паралельне поєднання операцій застосовується в масовому та великосерійному виробництвах.

Паралельно-послідовне поєднання операцій, яке ще називають змішаним, відрізняється тим, що оброблення предметів праці на наступній операції починається до закінчення оброблення всієї партії на попередній, але за умови, щоб партія оброблялась на кожній операції безперервно.

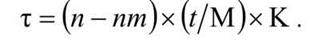

Технологічний цикл за паралельно-послідовного поєднання операцій коротший за цикл послідовного поєднання на час паралельного виконання суміжних операцій т, тобто:

Час паралельного виконання суміжних операцій дорівнює добутку кількості деталей без однієї транспортної партії та тривалості меншої операції. Якщо останню позначити (АМ)К, то в загальному вигляді для будь-якої пари суміжних операцій вираз буде таким:

За паралельно-послідовного поєднання операцій технологічний цикл триваліший від циклу за паралельного і менший ніж цикл за послідовного поєднання операцій. Застосовується цей метод, коли предмети обробляють великими партіями, що відповідає умовам великосерійного виробництва.

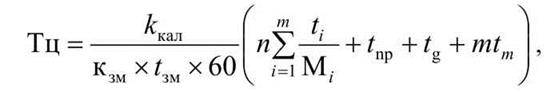

Для обчислення виробничого циклу оброблення партії предметів поряд із технологічним циклом треба визначити інші його елементи. Тривалість природних процесів береться згідно з вимогами технології, час виконання допоміжних операцій та між операційних перерв визначається за певними нормативами або з досвіду. Тоді виробничий цикл оброблення партії предметів у календарних днях може бути обчислений, наприклад, для послідовного поєднання операцій за формулою

Де kкал – коефіцієнт календарності;

Kзм – кількість змін за добу;

Tзм – тривалість зміни в годинах;

Tпр – тривалість природних, допоміжних операцій, що не перекриваються, хв.;

Tg – тривалість середньої міжопераційної перерви (чекання), хв.

Коефіцієнт календарності – це відношення кількості календарних днів до кількості робочих днів у певному періоді (місяці, кварталі, році).

Просторова організація виробничого процесу передбачає розміщення робочих місць і їхніх груп (дільниць, цехів) на території підприємства та забезпечення пересування предметів праці по операціях за найкоротшими маршрутами. Поєднання цих двох аспектів побудови виробничого процесу здійснюється застосуванням відповідного методу організації виробництва. Виділяють два методи організації виробництва: непотоковий і потоковий.

Непотоковому виробництву властиві такі ознаки: на робочих місцях обробляються різні за конструкцією і технологією виготовлення предмети праці, бо кількість кожного з них є невеликою й недостатньою для нормального завантаження устаткування; робочі місця розміщуються за однотипними технологічними групами без певного зв’язку з послідовністю виконання операцій, наприклад, групи токарних, фрезерних, свердлильних та інших верстатів; предмети праці переміщуються в процесі обробки за складними маршрутами, унаслідок чого є великі перерви між операціями. Після окремих операцій предмети праці часто поступають на проміжні склади і чекають звільнення робочого місця для виконання наступної операції.

Непотоковий метод застосовується переважно в одиничному і серійному виробництвах. Залежно від номенклатури виробів і їх кількості він може мати різні модифікації. За умов одиничного виробництва непотоковий метод здійснюється переважно у формі одинично-технологічного, коли окремі предмети праці одиницями або невеликими партіями, які не повторюються, проходять обробку згідно з наведеним вище порядком. У серійному виробництві цей метод набирає форми партіонно-технологічного або предметно-групового.

Партіонно-технологічний метод відрізняється від одинично-технологічного тим, що предмети праці проходять обробку партіями, які періодично повторюються. Партія предметів праці є важливим календарно-плановим нормативом організації партіонного виробництва, її величина істотно впливає на його ефективність, причому цей вплив не однозначний. З одного боку, збільшення величини партії забезпечує зменшення кількості переналагоджувань устаткування, унаслідок чого поліпшується його використання, зменшуються витрати на підготовчо-завершальні роботи (переналагоджування, одержання і здача роботи, ознайомлення з технічною документацією і т. п.). Крім цього, спрощується оперативне планування й облік виробництва. З іншого боку, оброблення предметів великими партіями збільшує обсяг незавершеного виробництва, потребує більших складських приміщень, а це призводить до додаткових витрат.

Зменшення величини партії предметів справляє на ефективність виробництва протилежний вплив. Відтак дуже важливо визначити величину оптимальної партії. Оптимальною є така партія предметів, коли загальні витрати на її виготовлення будуть мінімальними. Вона обчислюється у процесі оперативного управління виробництвом.

Одинично – і партіонно-технологічні методи виробництва організаційно є досить складними, їхні недоліки трохи послаблюються застосуванням предметно-групового методу. Суть останнього полягає в тому, що вся сукупність предметів праці розподіляється на технологічно подібні групи. Оброблення предметів кожної групи здійснюється за приблизно однаковою технологією і потребує однакового устаткування. Це дає змогу створювати для оброблення предметів групи предметно спеціалізовані дільниці, підвищувати рівень механізації та автоматизації виробництва. Предметно-групові методи створюють передумови для переходу до потокового виробництва.

Устаткування в непотоковому виробництві є переважно універсальним, а робітники – універсалами високої кваліфікації. Вищий рівень спеціалізації устаткування, як зазначалося, використовується в разі застосування предметно-групових методів, оскільки за певною предметно-спеціалізованою дільницею закріплюється менша кількість предмето-операцій.

Для непотокових методів характерне послідовне (рідко – послідовно-паралельне) поєднання операцій, що поряд зі складними маршрутами обробки збільшує тривалість виробничого циклу. Проте непотокове виробництво має свою сферу застосування, воно широко використовується в промислових дискретних процесах. За невеликих обсягів виготовлення окремих виробів, непотоковий метод забезпечує ліпше використання устаткування, більш повне його завантаження в часі та за потужністю, оскільки обробку предметів можна розподіляти між верстатами групи з урахуванням їхніх параметрів. Потокове виробництво – високоефективний метод організації виробничого процесу. За умов потоку виробничий процес здійснюється в максимальній відповідності до принципів його раціональної організації. Потокове виробництво має такі ознаки:

А) за групою робочих місць закріплюється оброблення або складання предметів одного найменування або обмеженої кількості найменувань конструктивно та технологічно подібних предметів;

Б) робочі місця розміщуються послідовно за ходом технологічного процесу;

В) технологічний процес має високу поопераційну диференціацію, на кожному робочому місці виконується одна або кілька схожих операцій;

Г) предметы праці передаються з операції на операцію поштучно або невеликими транспортними партіями згідно з ритмом роботи, що забезпечує високий ступінь паралельності та безперервності процесу. Широко застосовується спеціальний міжопераційний транспорт (конвеєри), який виконує не тільки функції переміщення предметів, а й задає ритм роботи.

Потокові методи застосовуються для виготовлення продукції в значних обсягах і протягом тривалого часу, тобто в масовому й багатосерійному виробництві.

Основною структурною ланкою потокового виробництва є потокова лінія – технологічно – та організаційно-виокремлена група робочих місць, яка виготовляє один або кілька подібних типорозмірів виробів. Потокові лінії бувають різними, тому їх класифікують за певними ознаками.

За номенклатурою виробів потокові лінії поділяють на одно – і багатопредметні. Однопредметною називається лінія, на якій обробляється або складається виріб одного типорозміру протягом тривалого часу. Для переходу на виготовлення виробу іншого типорозміру потрібна перебудова лінії (перестановка устаткування, його заміна тощо). Застосовуються ці лінії в масовому виробництві. Багатопредметною є потокова лінія, на якій одночасно або послідовно виготовляється кілька типорозмірів виробів, схожих за конструкцією й технологією виробництва. Сфера застосування – серійне виробництво.

За ступенем безперервності процесу потокові лінії поділяються на безперервні та переривані. Безперервною є лінія, на якій предмети праці переміщуються по операціях безперервно, тобто без між операційного чекання (паралельне поєднання операцій). Перериваною, або прямоточною, вважається лінія, що не може забезпечити безперервної обробки предметів через асинхронність операцій. Між операціями з різною продуктивністю предмети праці чекають своєї черги на обробку, утворюючи періодично оборотні запаси.

За способом підтримування ритму відрізняють лінії з регламентованим і вільним ритмом. На лінії з регламентованим ритмом предмети праці передаються з операції на операцію через точно фіксований час, тобто за заданим ритмом, який підтримується за допомогою спеціальних засобів (переважно конвеєра). Регламентований ритм застосовується на безперервних лініях. На лініях з вільним ритмом предмети з операції на операцію можуть передаватися з відхиленням від розрахункового ритму. Загальний ритм у цьому випадку забезпечується стабільною продуктивністю робітника на першій операції лінії або ритмічною сигналізацією (звуковою, світловою).

Залежно від місця виконання операцій лінії поділяють на лінії з робочим конвеєром і конвеєром зі зняттям предметів для їхнього оброблення. Робочий конвеєр, крім транспортування й підтримування ритму є безпосереднім місцем виконання операцій. Це передусім складальні конвеєри. Конвеєри зі зняттям предметів характерні для процесів, операції яких виконуються на технологічному устаткуванні.

За способом переміщення виокремлюють конвеєри з безперервним та пульсуючим рухом. Конвеєр з безперервним рухом має постійну швидкість і під час роботи не зупиняється. Конвеєр з пульсуючим рухом під час виконання операцій стоїть нерухомо. Він приводиться в дію періодично через проміжок часу, що дорівнює такту лінії. Такі конвеєри застосовуються тоді, коли за технологічними умовами виконання операції потребує нерухомого стану предмета праці.

Переміщувати самі предмети не завжди можливо й доцільно (наприклад, за складання великогабаритних машин). У цьому разі організується стаціонарний потік, коли вироби встановлюються нерухомо на складальних стендах, а переміщуються спеціалізовані групи (бригади) робітників, які виконують певні операції. Кількість груп (бригад) робітників дорівнює кількості стендів.

Запровадження потокового виробництва потребує певних умов. Основні з них такі:

– достатній за обсягом і тривалістю випуск продукції;

– висока стабільність і технологічність конструкції виробу;

– можливість раціонального розміщення робочих місць і чітка організація їхнього обслуговування;

– застосування прогресивної технології, механізація та автоматизація процесів.

На підставі аналізу продукції, її обсягу, стану технологічного процесу, можливостей його вдосконалення, маси і габаритів виробу вибирається певний різновид потокової лінії та обчислюються основні її параметри: такт, ритм, кількість робочих місць, довжина робочих зон, швидкість руху конвеєра.

Обчислюючи час роботи безперервних потокових ліній, треба передбачати періодичні короткочасні перерви в роботі конвеєра для відпочинку робітників.

Якщо предмети праці передаються не поштучно, а транспортними партіями (n), то вони сходять з лінії за інтервал часу, що називається ритмом лінії.

У разі коли організується безперервна потокова лінія, після обчислення такту проводять синхронізацію операцій. Операції вважають синхронізованими, коли тривалість кожної з них дорівнює або є кратною такту лінії. Синхронізація операцій досягається вживанням низки технологічних і організаційних заходів: диференціацією, концентрацією операцій, скороченням їхньої тривалості за рахунок певних удосконалень тощо.

Швидкість конвеєра, що рухається безперервно, обмежується раціональним режимом праці. На пульсуючому конвеєрі, який включається періодично, вона встановлюється максимальною з урахуванням правил безпеки праці.

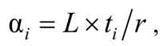

На робочому конвеєрі з безперервним рухом за виконання операції робітник пересувається за ходом конвеєра в межах відведеної йому робочої зони. Після закінчення операції робітник повертається до початку зони і виконує операцію над наступним виробом, який на цей момент має підійти до неї. Довжина робочої зони обчислюється за формулою

Де αi – довжина робочої зони на і-й операції, м.

За обробки або складання невеликих виробів і малої швидкості руху конвеєра робітник може перебувати (сидіти) на одному місці. Наприклад, складання годинників, монтаж радіоапаратури та ін.

Просторове розміщення потокових ліній може бути різним залежно від кількості робочих місць, типу транспортних засобів, площі дільниці (цеху). Найпростішим і найпоширенішим є прямолінійне розміщення робочих місць за ходом технологічного процесу. Але це не завжди можливо, тому буває дворядне, кільцеве, зигзагоподібне їхнє розміщення. Суміжні потокові лінії треба розміщувати так, щоб було зручно транспортувати предмети праці між ними. За організації потокового оброблення і складання виробів допоміжні лінії, що забезпечують складальний конвеєр, розміщують перпендикулярно до нього.